پردازندههای مرکزی (CPU) را میتوان مغز متفکر رایانهها و سایر دستگاههای هوشمند به حساب آورد. این سختافزار مهمترین بخش پردازشی رایانهها را بر عهده داشته و همچنین عملکرد سایر سختافزارها را نیز هماهنگ میکند. در زیر قصد داریم تا شیوه ساخت پردازندههای مرکزی را به شما نشان دهیم، پس با ما همراه باشید.

مرحله اول: شن

سیلیکون با حجمی 25 درصدی، پس از اکسیژن بیشترین فراوانی را در پوسته کره زمین به خود اختصاص داده است. درصد بالایی از شن از دیاکسید سیلیکون یا همان SiO2 تشکیل شده است. سیلیکون ماده اساسی جهت تولید نیمههادیها است.

مرحله دوم: سیلیکون ذوبشده

پس از طی مراحلی، ناخالصی سیلیکون بهدستآمده از شنها را از بین برده و آن را آماده استفاده در تراشههای الکترونیکی میکنند. سرانجام، این ماده به شمشهایی تک کریستالی که اندازهای در حدود 300 میلیمتر دارند، تبدیل میشود. نخستین نمونه ویفرهای سیلیکونی در دهه 1970، اندازهای 50 میلیمتری داشتند.

سطح ناخالصیزدایی در این مرحله حدود یک قطعه به یک میلیارد است؛ یعنی به نسبت یک اتم خارجی به یک میلیارد اتم سیلیکونی. شمشهای بهدست آمده وزنی در حدود 220 پوند داشته و در واقع از ردیفهای عمودی شیشه نرم و شفاف تشکیل شدهاند. ویفرهای سیلیکونی در این مرحله حدود 99.9999 درصد خالص هستند.

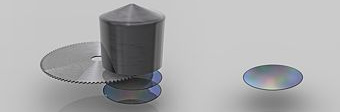

مرحله سوم: برش شمشها

با استفاده از اره بسیار باریکی، این شمشهای سیلیکونی را در اندازههایی به نام ویفر برش میدهند. سپس هرکدام از این ویفرها را همانند آینهای صاف و بینقص جلا میدهند. در ادامه سیمهای نازک و کوچک مسی بر روی این ویفرها قرار داده میشوند.

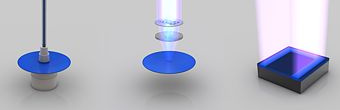

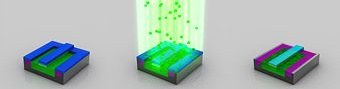

مرحله چهارم: قرارگیری در معرض نور

درحالیکه ویفرها با سرعت بالایی میچرخند، مایعی مقاوم در برابر نور بر روی آنها ریخته میشود. چرخش ویفرها باعث میشود تا لایهای نازک از این مایع بر روی کل سطح ویفر موردنظر پخش شود. در اینجا یک اشعه فرابنفش از طریق ماسکها و لنزهایی به ویفر موردنظر تابیده شده و باعث ایجاد خطوط مشتعلی بر روی سطح ویفر میشود. در محل برخورد این خطوط با مواد مقاوم در برابر نور، واکنشهای شیمیایی ایجاد شده و در نتیجه این نقاط حل میشوند.

مرحله پنجم: تمیزکاری

سپس مواد حساس به نور بهصورت کامل توسط حلالهای شیمیایی حل شده و از بین میروند. در اینجا یک ماده شیمیایی تمیزکننده استفاده میشود تا قطعات ریز نیمههادیهای جلا دادهشده را در خود حل کند. در نهایت، مواد حساس به نور باقیمانده در فرآیندی مشابه پاکسازی شده و سطحی سیاهرنگ به دست میآید.

مرحله ششم: ایجاد لایهها

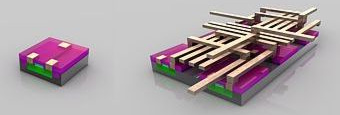

در این مرحله، سایر مواد اضافی حساس به نور اضافه شده، در معرض لیزر قرار گرفته و سپس تمیز میشوند. بدین شیوه سیمهای مسی بسیار باریکی جهت انتقال الکتریسیته ایجاد میشوند. پس از این مرحله، طی فرآیندی به نام کاشت یون، از محل قرارگیری سیمهای مسی محافظت میشود.

در مراحل مختلفی از این فرآیند، سایر مواد اضافه شده، در معرض نور قرار گرفته، تمیز شده و جلا داده میشوند. در فرآیندهای 6 لایهای، این عمل 6 بار تکرار میشود. محصول نهایی تعداد زیادی سیم مسی بسیار ریز را در خود جای میدهد. برخی از این سیمها به یکدیگر متصل بوده و برخی دیگر جدا از هم هستند. در کل هدف تمامی این سیمها، جریان دادن الکتریسیته و در نهایت انجام محاسبات و پردازش رایانهها است.

فرآیند تولید چند لایهای پردازندهها در هر نقطهای از ویفر که امکان تهیه تراشه بر روی آن وجود داشته باشد، تکرار میشود. این فرآیند حتی در نقاط خارج از لبه ویفرها نیز اتفاق میافتد، زیرا در صورت پر نکردن این نواحی بهوسیله ضایعات نیمههادیها، نرخ خطای تراشههای اطراف این حاشیهها بالاتر خواهد رفت.

مرحله هفتم: آزمایش و تست

هنگامیکه تمامی لایههای مواد و ترانزیستورها ساخته شدند، پس از آن نوبت به تست آنها میرسد. در این مرحله، دستگاهی بر روی تراشهها قرار گرفته و پایههای بسیار ریز را به سطح تراشه متصل میکند. هرکدام از پایهها یکی از اتصالات الکتریکی تراشه را تکمیل میکنند. در این مرحله شیوه کار این پردازنده در هنگام نصب بر روی رایانهها مشخص میشود. تعدادی از سیگنالهای تست به تراشه فرستاده میشوند. این مورد فقط تواناییهای عادی پردازشی را شامل نمیشود، بلکه عیبیابی داخلی مانند سطح ولتاژ، تداوم جریان و … نیز در این فرآیند موردبررسی قرار میگیرد.

مرحله هشتم: برش دادن

در این مرحله، یک اره مجهز به الماس ویفرها را برش میدهد. تراشههایی که در مرحله هفتم پذیرفته شدهاند، در این مرحله نگه داشتهشده و مابقی کنار گذاشته میشوند.

مرحله نهم: بستهبندی

در اینجا تراشههای سالم در بستهبندیهای فیزیکی قرار میگیرند. لازم به ذکر است که هرچند آنها توانستهاند مرحله آزمایشی را با موفقیت پشت سر بگذارند، اما این پایان کار نیست. فرآیند بستهبندی فیزیکی تراشهها شامل قراردادن قطعات سیلیکونی در یک لایه مواد خام میشود. در این مرحله اتصالات کوچک طلایی به پینها و یا آرایه شبکه توپی زیر تراشهها متصل میشوند. در بالای تراشه نیز یک پخشکننده گرما قرار داده میشود. پس از پایان، پردازندهها ظاهری شبیه به پردازندههای موجود در بازار خواهند داشت.

پخش کننده فلزی گرما در پردازندههای مدرن نقشی اساسی دارد. پیشتر، پردازنده از ترانزیستورهای کمتری بهره میبردند و در نتیجه در قسمت بالایی آنها از یک لایه سرامیکی استفاده میشد که در مقابل گرما واکنشی از خود نشان نمیداد. اما با گذشت سالها، تعداد ترانزیستورها و به طبع میزان گرما افزایش یافت، در نتیجه نیاز به خنککنندگی بیشتر از گذشته احساس میشد.اینبار بر روی پخشکنندههای گرمای سرامیکی، عبارت «هیتسینک موردنیاز است» نوشته میشد. درنهایت نیز پخشکنندههای فلزی و سیستمهای خنککننده امروزی به وجود آمدند.

مرحله دهم: جداسازی

در این مرحله پردازندهها ظاهر فروشگاهی خود را به دست میآورند، اما هنوز یک مرحله دیگر باقی مانده است. مرحله آخر این است که مشخصات پردازندهها از قبیل ولتاژ، فرکانس، عملکرد، تولید گرما، حافظه کش و … آنها نیز اندازهگیری شود.

پس از اندازهگیری مشخصات پردازندهها، آنها را بر اساس عملکرد، در ردههای قیمتی مختلف دستهبندی میکنند. مثلا یک پردازنده 4 هسته از یک پردازنده 16 هستهای ارزانتر است. برترین پردازندهها تنها آنهایی نیستند که توان پردازشی بالایی دارند، بلکه پردازندههایی که مصرف انرژی بسیار کمی دارند (ultra low-voltage) نیز در این دسته قرار میگیرند.

همیشه برای تولیدکنندگان مهم بوده که چرا یک پردازنده میتواند در سرعت 2.8 گیگاهرتزی و بدون مشکل به فعالیت بپردازد، درحالیکه پردازنده دیگری در سرعت 3.2 گیگاهرتزی قادر به فعالیت است. هنگامیکه دلیل این مسئله مشخص شود، آنگاه میتوان طراحی اولیه تراشه ضعیفتر را بهروزرسانی کرده و در نتیجه کارایی آن را افزایش داد.

نتیجهگیری

تفاوت بین نیمههادیهای x86 ،ARM ،DRAM ،SoC ،ASIC و سایر انواع دیگر بیشتر به مسیرها و خطوط مسی آنها مربوط است. فرآیندها و مراحل تولید این تراشه یکسان هستند (البته گاهی اوقات تغییراتی در تعداد لایهها، نوع لیزرها، مواد شیمیایی و … نیز مشاهده میشود). اما در حالت کلی همه چیز به برنامهنویسی مربوط میشود. در واقع خطوط مسی که بر اساس نظم خاصی در کنار یکدیگر قرار گرفتهاند، باعث میشوند تا نیروی الکترومغناطیس به خدمت امور بشری درآید.