به تازگی و بر خلاف معمول ژاپنیها، Kazuto Yamaki، مدیر عامل کمپانی Sigma افرادی را برای تماشا و تهیه گزارش از فرآیند تولید لنز دوربین دعوت نمود و خودش شخصا این تور گزارشگری-سیاحتی را هدایت کرد.

Michihiro Yamaki پدر مدیر عامل فعلی در سال ۱۹۶۱ کمپانی Sigma را تاسیس کرد و اولین کارخانه تولیدات این شرکت هم در سال ۱۹۷۴ در منطفه Aizu ساخته شد. در طول ۴۲ سال گذشته مکان کارخانه ثابت بود اما رشد و توسعه چشمگیری داشته، با این وجود سیاستهای تولیدی Sigma همچنان همان است که در سالهای اول تاسیس این شرکت بود. Sigma به یک کارخانه تبدیل شده که همه چیز را خودش تولید میکند، پس میتواند با صرف هزینه کمتری کیفیت حداکثری را ارایه کند. بخش مهم دیگری از سیاستهای تولیدی این شرکت این است که تمام منابع مورد نیاز خود را از داخل خود ژاپن تامین میکند.

آن طور که گفته شده این شرکت در ماه ۹۰ هزار لنز تولید میکند، اما از میزان دوربینها و فلشگانها حرفی به میان نیامده است. آقای Yamaki به این موضوع اشاره کرده که سختکوشی، مصمم بودن و پشت کار تیم Aizu دلیل اصلی رسیدن به چنین میزان تولیدی است. با هم نگاهی به چگونگی تولید لنزهای شرکت Sigma داشته باشیم:

۱. تحقیق و توسعه

۷۵ درصد از ۱۴۰۰ نیروی کار کارخانه Aizu را مهندسین تشکیل میدهند. مجموعه کاری این شرکت متشکل از دفتر کار کوچک و کارخانه بزرگ است که این هم یکی دیگر از سیاستهای اولیه شرکت است. تمامی جنبههای طراحی و ساخت لنزها، دوربینها و لوازم جانبی به دقت توسط مهندسین Sigma کنترل میشود.

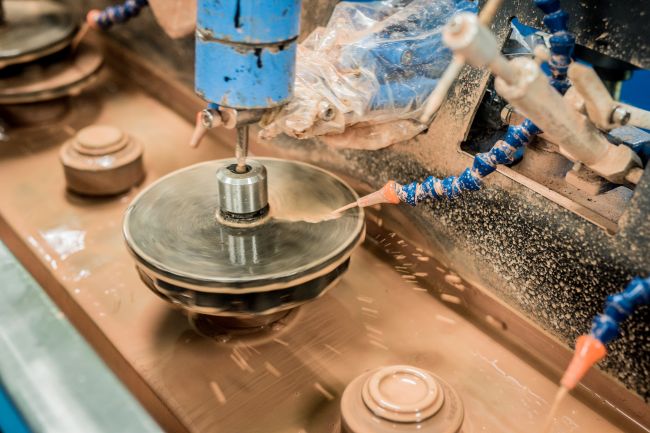

۲. تراشکاری و بخشهای فلزی

این بخش یکی از جالبترین قسمتهای کارخانه است. تمامی بخشهای فلزی در این قسمت تولید میشوند و همه چیز از پیچها گرفته تا غلاف لنز به دقت در این سایت مهندسی میشوند.

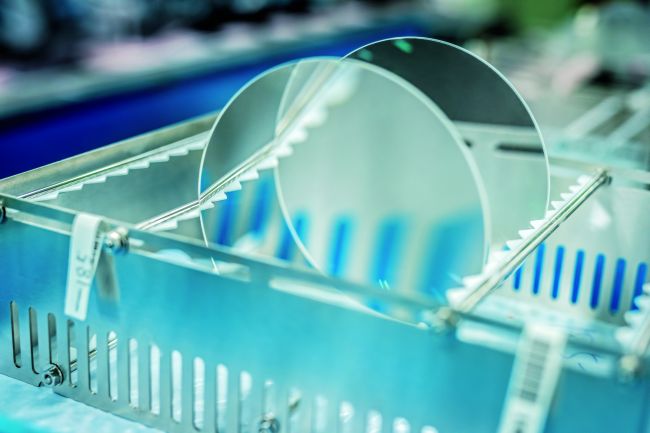

۳. شیشه

برای تولید لنزهای منحنی، شیشه اولین بخشی است که انحنا داده میشود. سپس صیقل و جلا داده میشود و بعد از آن مورد آزمایشهای سخت قرار میگیرد و در آخر برای کاهش بازتاب و ناهنجاریها و اختلال در ثبت رنگها، شیشه را با یک لایه میپوشانند.

۴. قالبگیری

بخشهای پلاستیکی با استفاده از قالبهای فلزی که در بخش فلزات تولید شدهاند، قالبگیری میشوند. گلولههای کوچک پلاستیک گرم شده و سپس به قالبها تزریق میشوند تا بخشهای پلاستیکی مانند پوشش رویی لنز و اجزای پلاستیکی داخلی به شکل دلخواه درآیند.

۵. فشار و آبکاری

بعضی بخشهای فلزی مانند تیغههای دیافراگم از فشار برگههای فلز تولید میشوند. سپس این قسمتهای فلزی در مخازن وسیع آنودیزه میشوند (قطب مثبت میگیرند). آبکاری کرومی هم مانع از خوردگی و فرسایش این بخشها میشود.

۶. سرهم بندی و قطعات الکترونیک

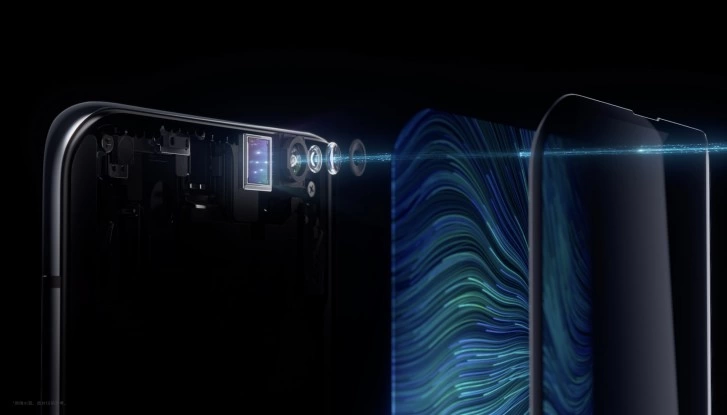

در این بخش عناصر مختلف پیش از سرهم شدن مورد بررسی قرار میگیرند و قطعات الکترونیکی به مجموعهای اضافه شده و درون شیشه منحنی قرار میگیرند.

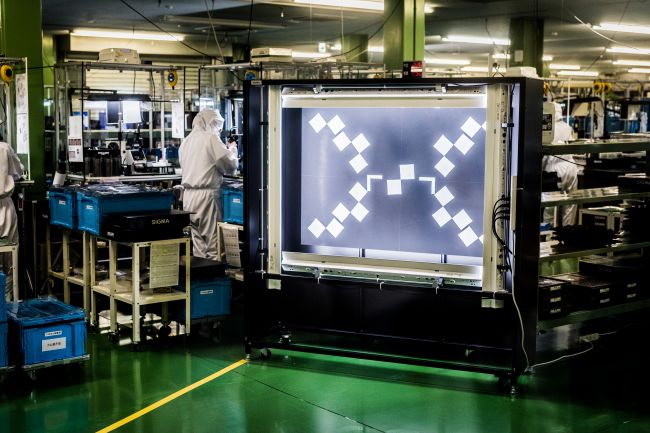

۷. آزمایش و ارسال

سرانجام پس از این که تمام قطعات لنز سرهم شدند، برای آزمایش فرستاده میشوند. در تصویر بالا مشاهده میکنید که بخش بزرگی به عنوان قسمت تست لنز استفاده شده و کارگران مشغول آزمایش لنزها هستند. پس از این که نتیجه مورد نظر به دست آمد، لنزها بسته بندی شده و برای عرضه به بازارها به انبار شرکت ارسال میشوند.